端面形狀,、表面形狀的準備指南

在損傷部分發(fā)生變形集中,,因此容易產(chǎn)生折彎裂紋。如“折彎加工時的檢查項目”所示,,如果耐磨鋼板的端面及表面形狀較差,,請使用機械砂輪等打磨,,將該損傷部分加工平滑。

以下是改變耐磨鋼板端面加工形狀時的 FEM 解析結果的示例,。

結果表明,,存在損傷時(b),凹入處的底部發(fā)生應力集中,。

一般而言,,關于損傷的深度與寬度的比例,通過磨平使損傷的深寬比大于 10 倍后,可消除損傷處的影響,。

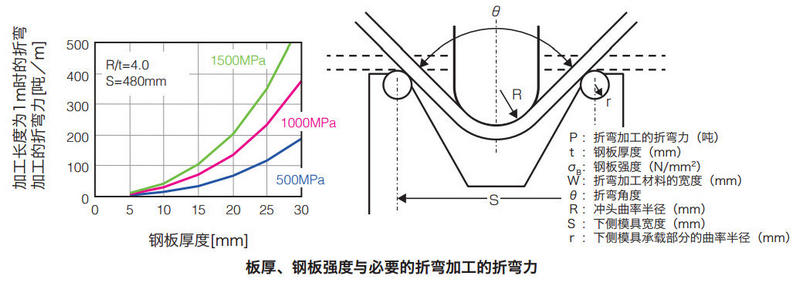

折彎加工的折彎力

對折彎加工時的荷載可概略計算,。請計算必要的荷載,妥善選擇加工設備,。此外,,如果加壓模具或承載模具上有損傷等,表面形狀較差,,也存在轉移到EVERHARD鋼板的表面發(fā)生應力集中的可能性,,因此建議在加工前檢查模具

表面,保證其平滑的狀態(tài),。

折彎加工時的荷載可按下式概略計算,。

● 耐磨鋼板強度 :σB為1.5倍時,折彎力也為1.5倍,。

● 耐磨鋼板厚度 :t為2.0倍時,,與其2次方成正比,折彎力約為4.0倍,。

● 折彎力隨耐磨鋼板強度,、板厚的變化狀況如下圖所示。

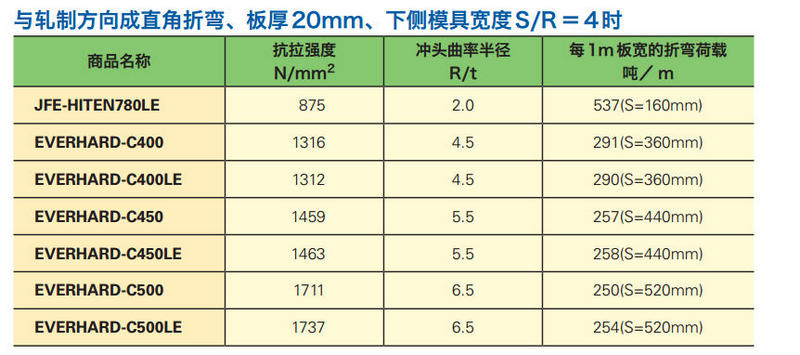

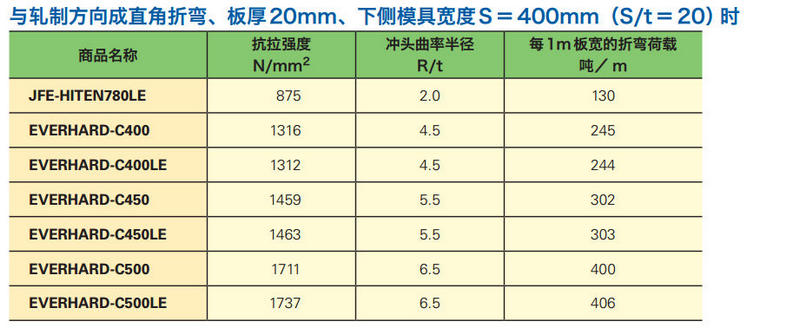

但是,,作為折彎半徑限值較大的EVERHARD等高強度材料,,由于沖頭曲率半徑較大,荷載比上式進一步增加,。

在這種情況下,,加大下側模具的寬度,沖頭與下側模具的間隙增加,,折彎加工的折彎力的增加減少,。對此可按下式概

略計算。

標準折彎荷載的大致標準

彈性回復量

折彎加工后會發(fā)生彈性回復(折彎回復),,尤其對于高強度鋼板的折彎加工無法避免,。彈性回復的大小可按下式計算,請作為加壓折彎形狀的大致標準,。

此外,,以折彎 90 度為例,不同的鋼板強度,、鋼板厚度的彈性回復量如下圖所示,,請在加工中利用。

不同的鋼板強度,、板厚以及折彎條件將產(chǎn)生以下變化。

● 將鋼板強度為 1000MPa 材料折彎 90 度時,彈性回復大約為 10 度,。

● 鋼板強度為 1.5 倍時,,彈性回復也為 1.5 倍。

● 沖頭曲率半徑/板厚比相同時,,鋼板厚度幾乎沒有影響,。

● 沖頭曲率半徑相同、鋼板厚度為 1/2 倍時,,彈性回復大約為 2.0 倍,。

● 沖頭曲率半徑為 1.5 倍時,彈性回復大約為 1.5 倍,。

● 折彎角度為 1.5 倍時,,折彎回復大約為 1.5 倍。

為什么會發(fā)生折彎裂紋,?

客戶在折彎加工中可能有過這樣的經(jīng)歷,,在耐磨鋼板表面發(fā)生折彎裂紋。折彎鋼板時,,在其表面發(fā)生了怎樣的變化,?

首先,讓我們考慮發(fā)生裂紋的位置,。折彎加工后,,凸起側伸展、凹入側壓縮,。因伸展而拉伸的凸起側的延伸量(拉伸變形)在表面最大,。對此,經(jīng)驗表明,,裂紋在該凸起側的表面最容易發(fā)生,。

那么,裂紋是在怎樣的條件下發(fā)生的,?對此,,我們需要了解鋼材的特性與折彎加工條件的關系。

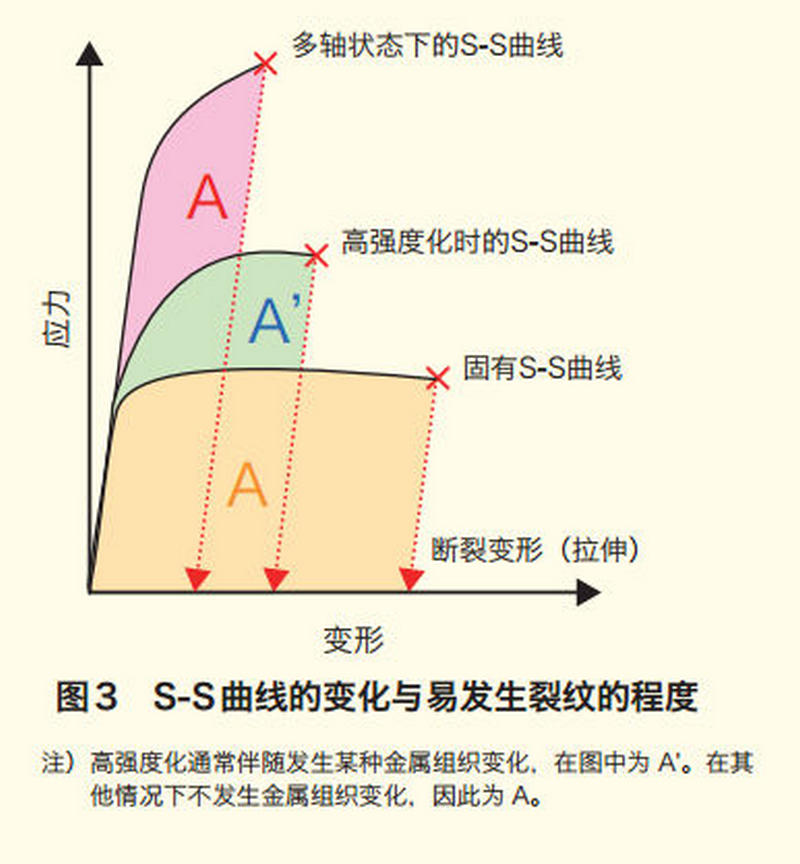

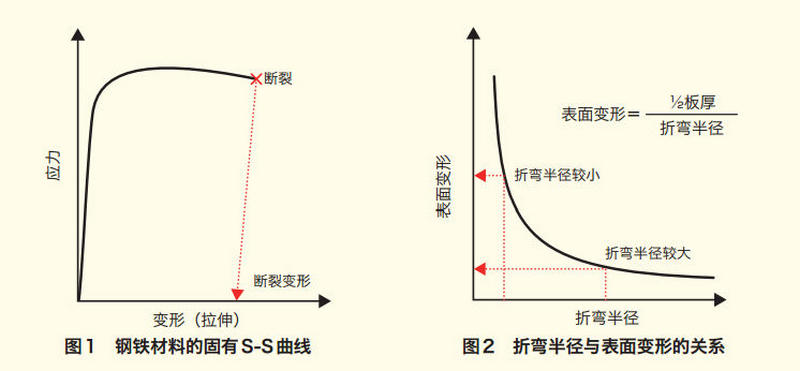

鋼材有其固有的“應力與變形的關系(應變曲線 :S-S 曲線)”(圖 1),。鋼板變形時,,如果變形較小,應力與變形成正比(線性)上升,。如果變形較大,,這種正比關系被破壞,應力上升緩慢(塑性變形),,并發(fā)生斷裂,。裂紋是在局部發(fā)生的斷裂,。

其次,讓我們考慮折彎加工條件,。表面的最大拉伸變形量在理論上為板厚的 1/2 除以折彎半徑得到的數(shù)值,。即折彎半徑越小、變形越大,,由此將發(fā)生越大的應力(圖 2),。這就是折彎半徑越小越容易發(fā)生裂紋的緣故。

另外,,因受在本指南的“折彎加工時的檢查項目”中指出的因素影響,,S-S 曲線從固有曲線發(fā)生改變。然而,,作為被 S-S 曲線包圍的領域(圖 3 的面積 :A),,在金屬組織學上的同種鋼材并不會發(fā)生較大變化,為此可以確定“易發(fā)生裂紋的條件”,。

鋼材種類(高強度化=高硬度化等),、折彎方向以及折彎回復等使其固有的 S-S 曲線自身發(fā)生改變。另一方面,,因鋼板寬度,、端面形狀、表面形狀以及鋼板表面發(fā)生的變形限制造成 S-S 曲線發(fā)生變化(稱為多軸狀態(tài)),。作為注意事項列出的這些因素都作用于導致應力增加的方向,,因此至發(fā)生斷裂的變形減小,易產(chǎn)生裂紋(圖 3),。