隨著科學(xué)技術(shù)和現(xiàn)代工業(yè)的高速發(fā)展,,機(jī)械設(shè)備的運(yùn)轉(zhuǎn)速度越來越高,,受摩擦的零件被磨損的速度也越來越快,因磨損所造成的能源和材料消耗是十分驚人的,所以更加可靠耐磨的鋼需求量越來越大。鋼的組織,、晶粒度、第二相數(shù)量和大小都對鋼的耐磨性產(chǎn)生影響,。V,、Ti作為常見的微合金元素,被廣泛使用來提高鋼的性能,,為此,,本次試驗(yàn)著重研究V、Ti對NM400鋼耐磨性能的影響,。

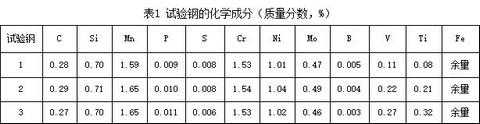

試驗(yàn)預(yù)計(jì)在NM400鋼中添加0.1~0.3%的微合金化元素V和Ti,。試驗(yàn)NM400鋼采用工業(yè)純鐵、純Cr,、Ni,、C、多晶Si和Mo-Fe(Mo含量55%),、V-Fe(V含量80.44%),、Mn-Fe(Mn含量70.2%)、B-Fe(B含量19%),、Ti-Fe(Ti含量29.96%)配制,工業(yè)純鐵提前打磨除銹,。用7kg真空感應(yīng)爐熔煉,,將各種原料加入到感應(yīng)爐內(nèi)。將感應(yīng)爐抽真空到0.1Pa,,之后充氬氣到0.06MPa,,開始通電冶煉,熔清后,,低功率保溫?cái)嚢?min,,以均勻成分,最終帶電澆鑄為Φ70mm的鋼錠,。采用直讀光譜儀對試驗(yàn)鋼的成分進(jìn)行分析,,所冶煉鋼成分分析結(jié)果見表1。

鋼錠經(jīng)過3道次,平均每道次壓下量19.3mm,,熱軋成厚度為12mm的鋼板,。初軋溫度為1200℃,終軋溫度為900℃,。鋼板在800℃下退火12h,,線切割為一定尺寸后進(jìn)行淬火加低溫回火熱處理。熱處理制度具體為:淬火溫度930℃,,保溫時(shí)間36min,,回火溫度230℃,保溫時(shí)間90min,。

熱處理后將試樣制成Φ10mm×15mm的圓柱,,兩端打磨拋光,在NM-W1型立式萬能磨損試驗(yàn)機(jī)上進(jìn)行磨損試驗(yàn),,磨損試驗(yàn)主要參數(shù)為:轉(zhuǎn)速100r/min,,載荷100N,每次旋轉(zhuǎn)時(shí)間為3min,,砂紙選用240目砂紙,。每個(gè)試樣進(jìn)行5次磨損試驗(yàn)。

結(jié)果表明:V,、Ti的加入,,不僅析出了V、Ti的碳化物,,也促進(jìn)了Si的氧化物析出,,尺寸較大的第二相主要為Si的氧化物,V,、Ti的碳化物較為細(xì)?。荒湍ピ囼?yàn)表明V,、Ti加入量分別為0.1%,、0.2%和0.3%時(shí),單位面積的磨損率分別為:0.0115,、0.0082,、0.0106g/cm2;V,、Ti加入量均為0.1%時(shí),,磨損試驗(yàn)后試樣表面犁溝較多,出現(xiàn)一些較深的犁溝,,加入量均為0.2%時(shí),,犁溝較少且較淺,;加入量均為0.3%時(shí)犁溝既深又多,部分區(qū)域已經(jīng)出現(xiàn)基體脫落現(xiàn)象,。綜合分析以V,、Ti加入量為0.2%時(shí)試驗(yàn)鋼的耐磨性最佳。