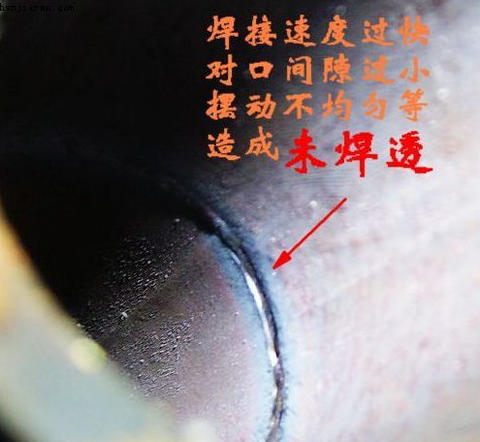

未焊透

未焊透產(chǎn)生的原因主要有:坡口角度小,,根部間隙過窄或鈍邊過厚,焊接規(guī)范選擇不當(dāng)電流過小,、線能量小,、焊接速度過快等。

1,、冷裂紋

冷裂紋的特征:

多出現(xiàn)在焊道與母材熔合線附近的熱影響區(qū)中,,多為穿晶裂紋。

冷裂紋無氧化色彩,。

冷裂紋發(fā)生于或,,高的含碳量和合金含量。

冷裂紋具有延遲性質(zhì),,主要是延遲裂紋,。

冷裂紋產(chǎn)生原因

(和熱影響區(qū)及熔合區(qū))的淬火傾向嚴(yán)重,,產(chǎn)生淬火組織,導(dǎo)致接頭性能脆化,。

含氫量較高,,并聚集在處形成大量氫分子,造成非常大的局部壓力,,使接頭脆化,;磷含量過高同樣產(chǎn)生冷裂紋。

存在較大的拉應(yīng)力,。因氫的擴散需要時間,,所以冷裂紋在焊后需延遲一段時間才出現(xiàn)。由于是氫所誘發(fā)的,,也叫氫致裂紋,。

防止冷裂紋的措施

選用堿性或,減少金屬中氫的含量,,提高金屬塑性,。

要烘干,焊縫及附近母材要去油,、水,、除銹,減少氫的來源,。

工件焊前預(yù)熱,焊后緩冷(大部分材料的溫度可查表),,可降低焊后冷卻速度,,避免產(chǎn)生淬硬組織,并可減少焊接,。

采取減小焊接應(yīng)力的工藝措施,,如對稱焊,小線能量的多層多道焊等,,焊后進(jìn)行清除應(yīng)力的,。

焊后立即進(jìn)行去氫(后熱)處理,加熱到250℃,,保溫2~6h,,使焊縫金屬中的散氫逸出金屬表面。

2,、熱裂紋(又稱結(jié)晶裂紋)

熱裂紋的特征:

熱裂紋可發(fā)生在焊縫區(qū)或熱影響區(qū),沿焊縫長度方向分布,。

熱裂紋的微觀特征是沿晶界開裂,所以又稱晶間裂紋,。因熱裂紋在高溫下形成,,有氧化色彩,。

焊后立即可見。

熱裂紋產(chǎn)生原因,。

焊縫金屬的晶界上存在低熔點共晶體(含硫,、磷、銅等雜質(zhì)),。

接頭中存在拉應(yīng)力,。

防止措施

選用適宜的,嚴(yán)格控制有害雜質(zhì)碳,、硫,、磷的含量。Fe和FeS易形成低熔點共晶,,其熔點為988℃,,很容易產(chǎn)生熱裂紋。

嚴(yán)格控制焊縫截面形狀,,避免突高,,扁平過渡。

縮小結(jié)晶溫度范圍,,改善焊縫組織,,細(xì)化焊縫晶粒,提高塑性減少,。

確定合理的參數(shù),,減緩焊縫的冷卻速度,以減小焊接應(yīng)力,。如采用小線能量,,焊前預(yù)熱,合理的焊縫布置等,。

冷縮孔:

產(chǎn)生原因:

?。?)由于鈍邊薄,間隙大,,擊穿熔孔尺寸大,。

(2)由于焊接電流過大擊穿焊接時電弧燃燒,,加熱時間過長,,造成熔池溫度增高,溶池體積增大,,液態(tài)金屬因自身重力作用下墜而形成燭瘤,,焊瘤大多存在于平焊、立焊速度過慢等。

防止措施:

為防止冷縮孔的產(chǎn)生,,主要應(yīng)從操作工藝上采取措施,,在更換焊條滅弧前應(yīng)在原熔池上或池背面連續(xù)點弧二、三次,,以填充滿熔池,,然后將電弧向坡口面一側(cè)后拉,逐漸衰減滅弧,,這樣可稍微提高熔池及周圍的溫度,,減緩冷卻速度,從而防止冷縮孔產(chǎn)生,。

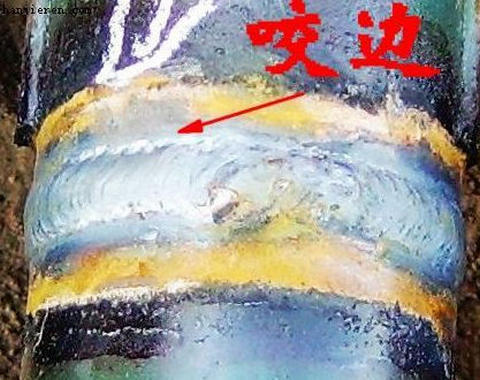

1,、產(chǎn)生咬邊的概念:

這類缺陷屬于的外部缺陷。在母體與熔合線附近因為熔化過強也會造成熔敷金屬與母體金屬的過渡區(qū)形成凹陷,,即是咬邊,。

根據(jù)咬邊處于的上下面,可分為外咬邊(在開口大的一面)和內(nèi)咬邊(在底部一面),。咬邊也可以說是沿焊縫邊緣低于母材表面的凹槽狀缺陷,。

2、產(chǎn)生原因:

?。?)主要是焊接電流過大,,過長,遠(yuǎn)條角度不適當(dāng)?shù)取?br />

?。?)運條時,,在焊縫兩側(cè)停頓時間短,未能填滿熔池,,橫焊時在上面停頓的時間過長,,以及運條、操作不正確也會造成咬邊,。

(3)氣焊時火焰能率過大,,焊嘴傾斜角度不當(dāng),,焊炬和擺動不適當(dāng)?shù)取?/p>

3、防止措施

?。?)選擇適宜的焊接電源,、運條角度、進(jìn)行短弧操作,。

?。?)擺動至坡口邊緣,稍作穩(wěn)弧停頓,操作應(yīng)熟練,、平穩(wěn),。

(3)氣焊火焰能率要適當(dāng),,焊炬和的角度及擺動要適宜,。

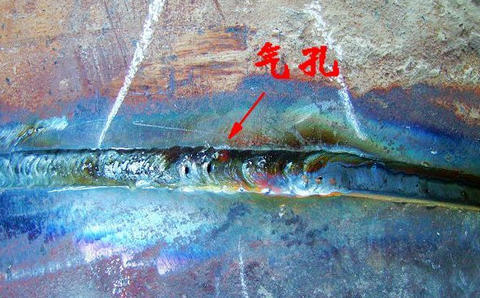

焊接氣孔產(chǎn)生的主要原因:

1、電弧焊接中所產(chǎn)生的氣體里含有過量的氫氣及一氧化碳所造成的,; 2,、母材鋼材中含硫量過多;

3,、焊劑的性質(zhì)和烘賠溫度不夠高,;

4、焊接部位冷卻速度過快,;

5,、焊接區(qū)域有油污、油漆,、鐵銹,、水或鍍鋅層等造成;

6,、空氣中潮氣太大,、有風(fēng);

7,、電弧發(fā)生偏吹,。

更多信息:

請進(jìn)入法鋼特種鋼材有限公司耐磨鋼板新聞資訊

耐磨鋼板切割下料

JFE耐磨鋼板

迪林格耐磨鋼板

耐磨鋼板焊接